|

船舶、ガスタービン、プラント設備など、さまざまな構造物の安全性や耐久性を確保するためには、その物体に発生する応力の状態を把握することが不可欠です。特に複雑な構造物の検討や実製品で問題が発生したときには、実機や試験体での計測が欠かせません。計測する際には計測位置や温度、雰囲気などに合わせた方法を選択する必要があります。

本稿では、最新式の光ファイバを用いたFBG(Fiber Bragg Grating)センサとひずみゲージの計測技術について紹介します。LNGや水素といった可燃性ガスを取扱う火災、爆発の危険性のある場所を防爆エリアといいますが、FBGセンサは、防爆エリアでの計測において有利な特徴があり、このような環境下での計測を考えている顧客の課題解決になることを期待しています。

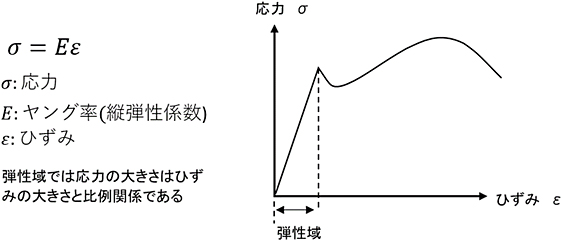

応力とは、物体に荷重が作用することにより物体内に発生する抵抗力(内力)であり、単位面積当たりの内力として表されます。ひずみとは、物体の変形の割合であり、単位はmm/mmのような無次元数となります。応力とひずみには、図1の様な関係が材料毎にあります。

物体の強度評価では、応力を評価することが一般的です。しかし、丸棒や直方体の様な単純な形状でなければ応力を直接計測することは難しく、ひずみを計測し、図1の関係を使って応力を計算します。特にひずみが比較的低く、除荷することによりひずみ(変形)がゼロに戻る弾性域では、応力とひずみには線形関係があり、その係数をヤング率(縦弾性係数)と呼びます。

ひずみの計測方法には、光弾性法やX線法など数多くの方法がありますが、最も一般的に現場で使用されるのはひずみゲージを用いた方法です。

図1 応力-ひずみ線図

|

3.1. ひずみゲージとFBGセンサの特徴

FBGセンサの利点として、電気を使わないため、電磁ノイズや防爆エリアといった環境や出力値の減衰が小さいので長距離の計測に適しています。

ひずみゲージとFBGセンサとの特徴を表1に示します。

| 種類 | 原理 | 特徴 |

|---|---|---|

| ひずみゲージ | ひずみを電気抵抗の変化量で検出する |

|

| FBGセンサ | ひずみを波長の変化量で検出する |

|

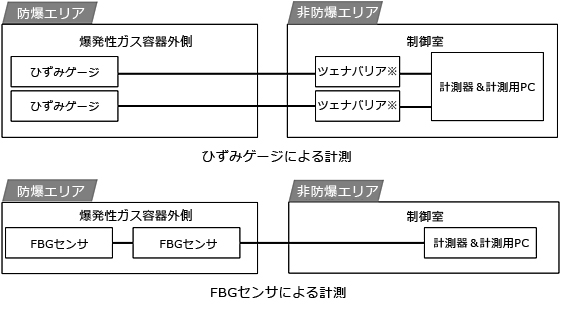

3.2. 防爆エリアでの計測システム

LNGや水素関連の防爆エリアで、電気機器を使用する際は、内圧防爆構造や本質安全防爆構造などの防爆構造規格を有した大掛かりな(または複雑な)計測システムが必要です。ひずみゲージを用いた場合は、導線の短絡やセンサ部の損傷によって着火源となるのを防ぐために、図2のような防爆構造が必要です。一方、光ファイバを用いたFBGセンサでは、電気を使わないため防爆構造が不要であり、計測システムを単純化することが可能です。なおFBGセンサは、長距離や多点計測にも向いているため、大型構造物やプラント設備などの計測に適しています。図2に防爆エリアでの計測システム概要を示します。

図2 防爆エリアの計測システム概要

|

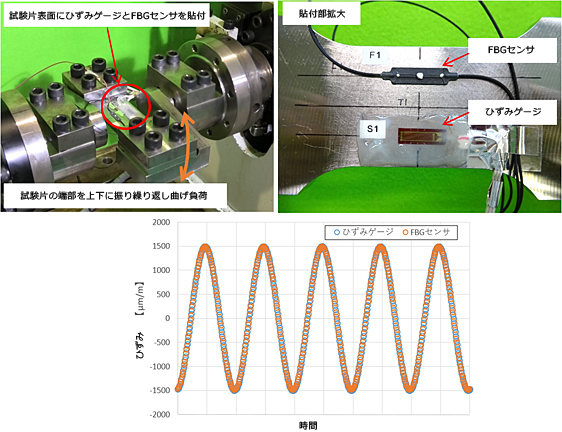

3.3. FBGセンサの精度確認

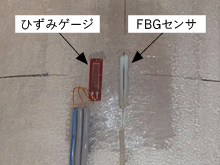

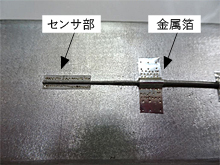

FBGセンサは、実績が豊富なひずみゲージと比べて精度の確認が必要でした。そこで、ひずみ計測におけるFBGセンサの精度を確認するための試験を当社で行っています。試験では、図3に示すような、ひずみゲージとFBGセンサを同じ場所に貼り付けて、繰り返し曲げ負荷を試験片に与えることで発生するひずみを計測しています。図3の下側に示すように、FBGセンサはひずみゲージと同等の結果が得られ、十分な精度で計測できることを確認しました。

図3 繰返し曲げ負荷のひずみ計測結果

|

3.4. FBGセンサによるひずみ計測事例

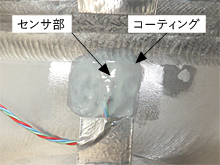

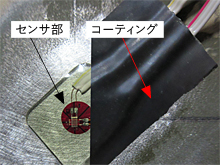

当社では実際にFBGセンサを防爆エリアで使用して、ひずみ計測を行った実績があります。図4に計測対象とFBGセンサによるひずみ計測事例を紹介します。

FBGセンサ

|

|

図4 計測対象とFBGセンサによるひずみ計測事例

船舶、ガスタービン、プラント設備などの構造物の計測では、高温や低温、水中やガス中といった特殊な環境下での計測が求められることがあります。そのため、それぞれの環境に適したひずみゲージや計測機器の選定、計測方法の構築が必要となります。図5に計測対象とひずみ計測事例を紹介します。

溶接型ひずみゲージ

|

|

低温用ひずみゲージ

|

|

防水型ひずみゲージ

|

|

図5 計測対象とひずみ計測事例

今後、液化水素を取扱う極低温、防爆エリアといった特殊環境下で、FBGセンサを活用した試験に取り組み、特性確認やデータ蓄積を進めたいと考えています。また、今回紹介した以外にも、さまざまな特殊環境下でのひずみ計測を実施しております。もちろん、一般的な環境下での計測も行っておりますので、ひずみ計測(応力計測)でお困りのことがございましたら、ぜひお気軽にお問い合わせください。

| 製品評価ソリューション部 強度技術課 登 遥規 |

|