|

サラリーマン川柳 「帰ったら うがい手洗い 皿洗い」 作:当課 課長

家に帰ったらまず洗浄・洗浄・洗浄。その他にも入浴、洗濯、掃除…日常の中には洗浄を行う場面がたくさんあります。そんな身近な洗浄ですが、ものづくりでも重要な役割を担っています。

ものづくりにおいて洗浄とは、後工程に悪影響のある汚れを除去するための処理を指します。例えば、成形や加工後に使用する油分や薬液は、その工程には欠かせないものであっても、その後の工程において塗装・表面処理の不良、変色・腐食、接合・溶接に不具合を起こす可能性があり、洗浄を行ってから次工程に移す必要があります。

後工程に悪影響を及ぼす汚れの種類や程度は、加工や処理により様々です。洗浄前後での汚れの除去の程度、すなわち、洗浄度を明らかにすることや、後工程で要求される洗浄度を満たしているか確認することは、生産安定性や歩留まり向上のために重要となります。 |

写真1 工業洗浄された金属部品イメージ

|

今回は、洗浄が不十分な場合に起きる可能性がある不具合を例に挙げ、洗浄度・洗浄の評価技術をご紹介いたします。

|

|

工業洗浄に起因する不具合にはどのようなものがあるでしょうか。表1にその例を示します。これらの不具合は、洗浄後の工程で発生することもあれば、最終製品および出荷後の使用現場で発生することもあります。いずれも、洗浄直後に判明することがないため、品質を管理する上では厄介です。

このような不具合の原因としては、洗浄設備や洗浄液が関与する場合が多いので、洗浄面の詳しい観察や残留物質の分析が重要となります。

| 不具合箇所 | 不具合の例 |

|---|---|

| 製品全体 | 短期間での腐食 |

| 塗装・メッキ | ノリ不良、ムラ、剥がれ |

| 溶接部 | 不良、強度不足 |

| 洗浄液 | 異物混入、組成変化 |

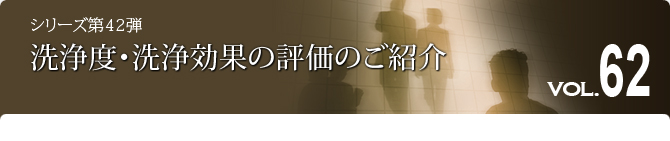

工業洗浄が対象とする汚れの代表的なものとして、加工油や防錆油等に由来する油脂系の汚れと切削粉、研磨剤、チリ・ほこり等に由来する固形物汚れがあります。下記のような流れで、それぞれに対して評価を行います。

|

評価の目的や対象とする物質によって、各ステップで適切な評価方法を選択する必要があります。表2に、洗浄の一般的な方法を示します。表2に示す方法の他にも、詳細な情報が得られる特殊な評価方法が数多く存在します。

| 残留物の種類 | 評価方法 | |

|---|---|---|

油脂系残留物

加工油・防錆油 等 |

【有無・様相・残留量】 デジタルマイクロスコープ観察 質量計測 赤外分光分析(透過法) |

【化学組成】 赤外分光分析(ATR法) ガスクロマトグラフ質量分析 |

固形残留物

切削粉・研磨剤 チリ・ホコリ 等 |

【有無・様相・残留量】 デジタルマイクロスコープ観察 質量計測 |

【化学組成】 蛍光X線分析 赤外分光分析(ATR法) イオンクロマトグラフ分析 ガスクロマトグラフ質量分析 |

表2に示した方法のうち、当社での利用頻度が最も高い油脂系残留物の残留量測定について試験方法の一例を以下に示します。

|

図1 油分量定量 操作イメージ

写真2 赤外分光分析装置

|

||||||||||||||||||||||||

経緯

ある生産工程で加工した部品について、接合不良が相次いで発生するようになりました。発生以前からは、上流工程での洗浄方法が変更されていることから、接合不良の原因として洗浄方法の関与が考えられ、調査したいとのご相談がありました。

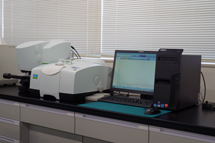

ステップ1: 外観観察

デジタルマイクロスコープ(写真3)を用いて部品表面の外観観察を行いました。その結果、洗浄方法変更前後の部品で特に外観に差異はなく、固形残留物も確認されませんでした。

|

写真3 デジタルマイクロスコープ

|

写真4 デジタルマイクロスコープによる拡大観察(イメージ)

|

ステップ2:付着物量の測定

洗浄方法変更前後の部品の付着固形物量と付着油分量を測定し、それぞれの付着量を比較しました。その結果、付着量は次のようになりました。

| 付着固形物量 | : | 洗浄方法変更前  洗浄方法変更後 洗浄方法変更後 |

| 付着油分量 | : | 洗浄方法変更前 < 洗浄方法変更後 |

ステップ3: 付着油分の成分分析

洗浄方法変更後の部品に付着している油分が、何に由来するものかを特定するため、ガスクロマトグラフ質量分析装置(写真5)を用いて成分の分析を行いました。

分析の結果、加工油の残存が認められました。さらに、洗浄液由来の成分も付着していることが判明し、接合に影響していることがわかりました。 |

写真5 ガスクロマトグラフ

質量分析装置 |

上記の結果より、洗浄方法の見直しを行うことを提案し、接合不良の不具合が低減されました。

今回は、洗浄の評価に関する技術について、当社で利用頻度が高い方法を中心にご紹介いたしました。ご紹介した方法に限らず、お客様の目的やお困りごとに応じて適切な分析方法をご提案いたしますので、下記までお気軽にお問い合わせください。

- ※参考資料

- [1] 現場で役立つ洗浄評価法 日本産業洗浄協議会 編 丸善出版

- [2] 燃料・オイル・グリスの不具合・劣化・物性調査 (kawaju.co.jp)

- [3] 品質管理・工程管理関係分析 (kawaju.co.jp)

| 分析ソリューション部 第一課 松田 里和 |

|