|

工業製品の品質管理やトラブル解析では、材料に起因する問題点や疑問点を解決することは大変重要であり、例えば

①想定通りの溶接ができているか?

②健全な熱処理がなされているか?

③腐食トラブルの要因は何か?

といった疑問点を迅速且つ正確に解決するためには、材料そのものを様々な角度で分析することが大変重要です。電子プローブマイクロアナライザはそのための有用な装置であり、多方面で活用されています。この装置の特徴や分析事例をご紹介します。

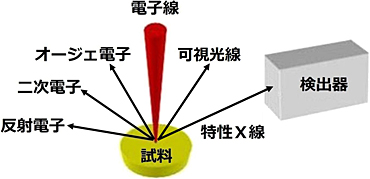

電子プローブマイクロアナライザは、どのような元素がどこにどれだけあるのかを明らかにする元素分析装置です。物質の表面に細く絞った電子線を照射すると、照射点からさまざまな電子や可視光線、特性X線などが発生します(図1)。この装置では、電子線照射により試料表面から発生する特性X線(電磁波の一種)を検出し、その波長やエネルギー値を測定することで元素の分析を行います。

特性X線の検出器に、波長分散型分光器を用いる装置(図2)は、英文名Electron probe microanalyzerを略したEPMAと呼ばれるのが一般的です。本稿でも以下、EPMAの名称を用います。

図1 電子線照射により発生する情報

|

図2 EPMAの外観

|

EPMAの概要を表1に示します。

| 項目 | 内容 |

|---|---|

| 分析元素 | ホウ素(B) ~ ウラン(U) |

| 分析範囲 | 数十mm×数十mm ~ 数μm×数μm |

| 分析深さ | 表面から数μm |

| 分析パターン | 点分析、線分析、面分析 |

| 検出限界 | 高い※ |

| 分解能 | 高い※ |

| 分析速度 | 遅い※ |

| 試料のダメージ | 大きい※ |

| 試料の表面凹凸 | 不可 |

| 多元素同時分析 | 不可 |

※:特性X線検出器としてEPMAと異なるタイプの分光器を持つ表面分析装置との比較

1) 微小領域の高精度定量分析が可能

通常の方法ではサンプリングできないような微小領域を対象に定性・定量分析が可能です。検出したX線強度と標準試料の値とを比較することによる定量分析は精度が高く、その定量値は細かい前処理を施して分析する精緻な化学分析に迫ります。

2) 高い検出限界

EPMAでは、X線強度にピークが鋭く現れるため、微量元素を検出することができます。EPMAの検出限界は、分析の対象や条件にもよりますが、数百ppm程度と言われています。

3) 優れた分解能

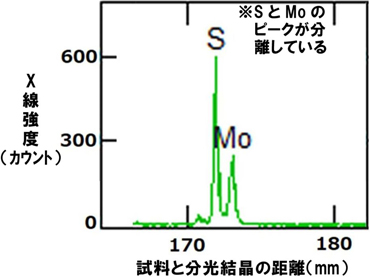

図3に固体潤滑剤として知られる二硫化モリブデン(MoS2)の分析結果を示します。通常のX線分解能力を持つ装置では硫黄(S)とモリブデン(Mo)との区別が困難ですが、EPMAを用いると両者のピークが別々に現れますので、どちらの元素も含まれていることを明瞭に示すことができます。

図3 二硫化モリブデンの分析結果

|

EPMAならではの分析事例を紹介します。

事例1) 異材継手溶接部の定量分析

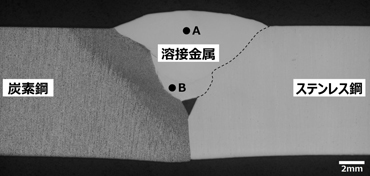

図4に示すような炭素鋼とステンレス鋼の異材継手では、溶接金属が炭素鋼母材によって希釈されます。EPMAの定量分析を行うと、各部の化学成分を高い精度で求めることが可能です。

表2に図4におけるA部及びB部のEPMA定量分析結果を示します。部位により、組成に差異があることがわかります。さらに、この化学成分値から組織状態の推定や割れ・脆化などの危険性を評価することが可能です。

図4 異材継手溶接部の断面マクロ組織

|

| C | Si | Cr | Mn | Ni | Nb | Mo | |

| A部 | 0.34 | 0.39 | 26.77 | 2.20 | 12.74 | 0.14 | 0.31 |

| B部 | 0.35 | 0.38 | 22.93 | 1.93 | 10.00 | 0.12 | 0.33 |

事例2) 浸炭処理品の線分析

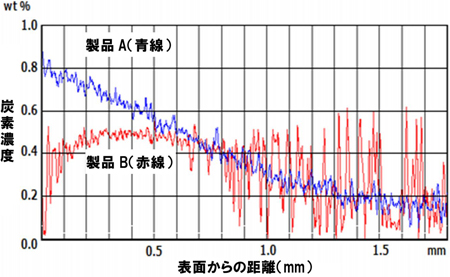

工業製品の軽量化と強度を両立するためには、表面硬化処理は欠かせない技術となっています。その品質評価方法として、硬さや組織を指標にすることもできますが、EPMAの線分析を行うと、定量的・連続的な評価が可能で大変有効です。

図5に、材料表面層の硬化を目的として炭素を添加する処理(浸炭処理)品の線分析結果を示します。製品Aは、表面から深さ約0.7mm付近まで0.8wt%から0.5wt%程度と十分に炭素が添加できていることが見てとれます。一方、製品Bは、炭素量が表面付近で極めて低く、深さ約0.7mm付近まで製品Aを下回っており、炭素が添加できていないことが分かります。この現象から、浸炭後の雰囲気や温度管理などの不備の可能性が示唆されますが、EPMAの分析結果は、このような課題解決の一助として活用できます。

図5 浸炭処理品のEPMA線分析結果

|

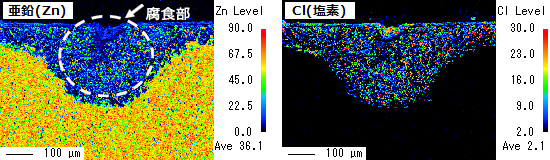

事例3) 腐食部の面分析(元素マッピング分析)

老朽化した設備などに生じる腐食は、材料と環境の相互作用による化学的な反応であるため、その原因やメカニズムの解明に元素分析が欠かせません。EPMAの面分析を行うと、腐食部の元素分布状態を視覚的に分かりやすく表示することができます。

図6に腐食した真鍮(銅と亜鉛の合金)部品の面分析結果を示します。面分析結果は元素濃度をカラーマッピングしたもので、腐食部において、亜鉛(Zn)は周辺の母材部よりも低濃度になっていることがわかります。このことから、材料中の亜鉛成分が優先的に溶解したように見える脱亜鉛腐食と呼ばれる現象が生じたものと考えられます。

真鍮の脱亜鉛腐食は、塩化物水溶液中などで生じやすいと言われています。この腐食部にも塩素(Cl)の分布を確認できることから、塩化物イオンが含まれる水溶液に曝されたことがこの真鍮部品の腐食原因と推定されます。

図6 真鍮部品のEPMA面分析結果

|

EPMAは、精度の高い分析結果を得ることができ、材料にかかわる奥深い原因調査に役立つことを紹介しました。当社はEPMAなどを分析対象や目的などに応じて使い分け、それぞれの長所を活かしてお客様に有益となる情報を提供しています。多くの実績があり、様々なご要望にお応えすることができます。ご相談ください。

| メカコンポーネントソリューション部 第一課

野村 雅彦 |

|