概要

粉体を取り扱うプラントでは、その物性を把握し、設計を最適化することにより、ハンドリングの効率化が期待できます。

また、内燃機関や各種機械の吸気フィルタやオイルフィルタ等、目詰まりによる不具合は悩ましい事象です。フィルタ選定等の対策実施にあたり、目詰まり物質について粒径等の物性を把握することは非常に重要です。

当社は輸送機器・大型機械・プラントメーカーのグループ企業であることから、長年培った測定ノウハウをもとに有益な情報をご提供致します。

<こんなご要望はありませんか>

- 焼却灰・廃棄物等の粒径・流動度合を知りたい

- 各種フィルタを最適なものに変更したい

- 活性炭・その他吸収材の吸着能力(表面積)を評価したい

方針のお打ち合わせ・納期 柔軟に対応致します。

お気軽にご相談ください。

調査手法

粉体試験は、おおよそ以下のカテゴリーに分けられます。

① 粒子の大きさや水分量、密度等の「基本の物性」に関わる試験

② 粉体の流れやすさ、詰まりやすさ等の「移動のしやすさ」に関わる試験

③ 比表面積・細孔分布等「反応のしやすさ」に関わる試験

例えば、粉を移送するプラント等では、「基本の物性」と「移動のしやすさ」に関わる試験を実施し、詰まりや固化、その他のトラブルへの対処の必要性を確認します。また、触媒等の性能を確認する場合には、「反応のしやすさ」に関わる試験の実施を検討します。測定対象の大きさや準備可能な試料量に応じて適切なものを選択する必要があり、お客様それぞれの目的に合わせた試験を提案致します。

(1) 「基本の物性」に関わる試験

1-1) 粒度分布に関わる試験

粉体の中にどのような大きさの粒子(粒子径)がどのような割合で含まれているかを示します。「移動のしやすさ」にも関係します。

| 主な試験方法 | 特徴 |

|---|---|

|

粒径範囲 0.02μm~1mm程度の比較的小さい粒子が対象。試料量は耳かき数杯程度あれば測定が可能。 |

|

粒径範囲 数10μm~50mm程度の比較的大きな粒子が対象。測定対象により乾式、湿式の選択が可能。 試料量は200g程度必要。 |

|

上記の試料量が確保できない場合、ごくわずかな粒子量でのデータ取りが可能。 |

1-2) かさ密度に関わる試験

かさ密度は、比較的大きな粒子(粒径:数10μm~50mm程度)の試料と、粒子間の空隙の、合計の体積で試料の質量を除した密度です。充填の程度により、ゆるみかさ密度(粗充填密度)、かためかさ密度(密充填密度)、押し付け充填密度があります。試料量は200mL程度必要です。

| 主な試験方法 | 特徴 |

|---|---|

|

粉体試料を軽く入れたときのかさ密度。 |

|

カップを振動させながら粉体試料を入れたときのかさ密度。 |

|

試料を押し付けながら粉体試料を入れたときのかさ密度。一般的に、かためかさ密度よりもかさ密度が高くなります。 |

1-3) 水分量に関わる試験

測定したい水分の種類(表3a参照)と測定方法(表3b参照)によって、測定できる粒径範囲、試料の量は異なります。

| 水分の種類 | 特徴 |

|---|---|

|

単に機械的に付着している水分(物質の性質に関係がない) |

|

一定の条件下においてその物質に吸着されている水分(物質の性質に関係がある) |

|

その物質自体に化学的に結合している水分 |

|

湿分+吸着水分 |

|

湿分+吸着水分+化合水分 |

| 主な試験方法 | 特徴 |

|---|---|

|

湿分の測定:100℃付近, 鉱石中の化合水分:1000℃。米、小麦粉、澱粉等の穀類、砂糖、粘土、農薬、医薬、石炭、コークス、顔料、鉱石等の水分測定に向いています。10g程度の試料で実施可能。ただし、水分以外の揮発成分がある場合は、揮発成分も水分に含まれてしまいます。 |

|

水と化学的に直接特異に反応するカールフィッシャー試薬で、試料の水分を滴定法によって求める方法です。水分の絶対値を求める方法として精度が高い(水として約0.01mg)ものの、水分量が多い場合には不向きです。5g程度の試料で実施可能。 |

(2) 「移動のしやすさ」に関わる試験

2-1) 流動性

流動性とは、粉体の流れやすさのことで、その度合いを指数で表します。流動性指数が低い場合、粉体を入れる容器(ホッパー等)での詰まりや固化(流れない部分が出てくる)に対する処置が必要になります。

表4の試験には500mL程度の試料が必要です。全項目を測定することによって「Carrの流動性指数」を求めることも可能です。

| 主な試験方法 | 特徴 |

|---|---|

|

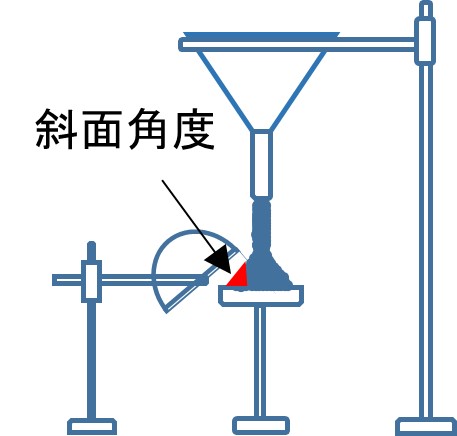

図1. 安息角の測定

図1. 安息角の測定

|

|

かためかさ密度とゆるみかさ密度との差をかためかさ密度で割った値です。流動性の良い粉体ほど、小さくなる傾向にあります。 |

|

粉体層内に水平に挿入したスパチュラを静かに持ち上げて、スパチュラ上に堆積する粉体の傾斜角によって表します。 |

|

一般的に粉体は粒子径の差が大きいと、大きな粒子径の粉体の隙間に小さな粒子径の粉体が入り込み、大きな粒子径の粉体の動きを止め凝集性が高くなります。積算の粒度分布において、60%粒子径の10%粒子径に対する比で算出します。 |

|

粉体試料を3種類の目開きのふるいを用いてふるい上に残った粉体量を基に算出します。粉体の流動性が高い場合、粉体は各ふるいを通過しやすくなり、凝集度は低くなります。 |

2-2) 噴流性

噴流性とは、粉体の飛散しやすさのことで、その度合いを指数で表します。噴流性指数が高い場合、粉体中に含まれる気体によって、わずかな差圧あるいは推進力で、粘性の低い流体のように流れてしまうため、層内に脱気パイプを設けたり、シール性の高いダンパーを設置するなどの処置が必要になります。

表5の試験には500mL程度の試料が必要です。「Carrの流動性指数」および表5の項目を測定することによって「Carrの噴流性指数」を求めることも可能です。

| 主な試験方法 | 特徴 |

|---|---|

|

安息角を測定後、一定の振動・衝撃を加え、粉体堆積層を崩壊させて形成された崩壊面の傾斜角を表します。 |

|

安息角と崩壊角との角度の差で表します。 |

|

粉体試料を所定の高さからウォッチグラスの上に落下させ、ウォッチグラスに残った試料量から計算されます。 |

(3) 「反応のしやすさ」に関わる試験

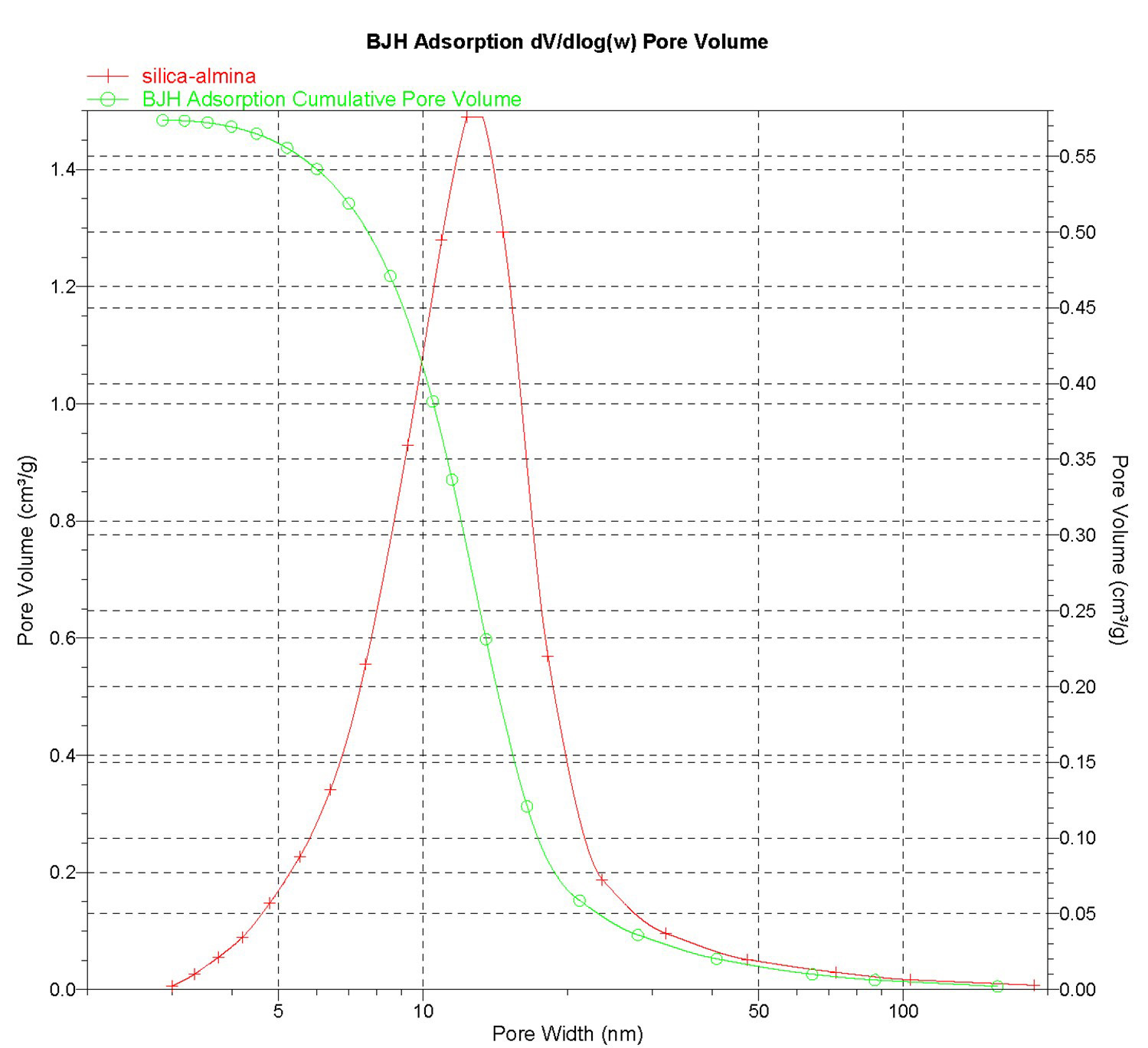

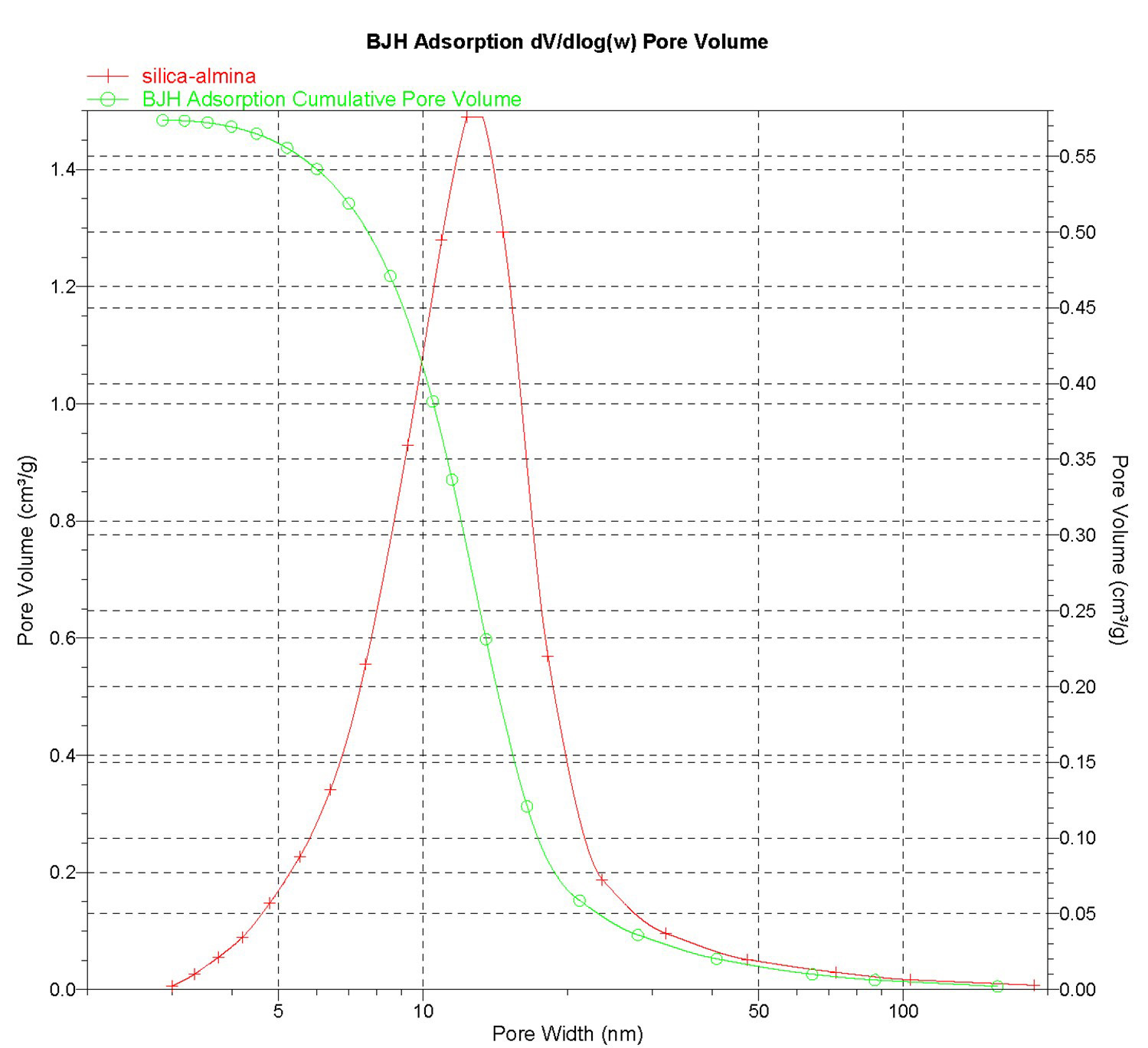

一般的に、「細かい」、「形状が複雑な」、「細孔が多い」粉体は、触媒などとしての性能の高さが期待できます。また、「細孔が大きい」粉体では拡散が促進され、反応速度が向上します。表6の各項目の試料は10mL程度必要です。

| 主な試験方法 | 特徴 |

|---|---|

|

BET法を用いて、物理吸着したガス量を求めることで、粉体の比表面積を算出します。 |

|

飽和蒸気圧付近で、細孔内で液化したガス量を求めることによって全細孔容積を求めます。また、細孔を円筒形と仮定して、比表面積と全細孔容積から、平均細孔直径が算出できます。 |

主な調査事例

製品や媒体として粉体を使用するプラント系,化学系の分野はもちろんですが、想定していない砂塵の飛来や、異物の発生等、不具合に関連する粉体も対象となりますので、対象分野は広範囲にわたります。その一例を下表に示します。

| 分野 | 適用例 |

|---|---|

|

オイル中コンタミの粒径調査(オイル劣化評価) フィルタ閉塞物性状把握(摩耗評価) |

|

飛来・排出粒子の性状把握(粉塵評価) 焼却灰・廃棄物の性状把握(流動性評価) |

|

活性炭・吸収材の表面積測定(吸着能力評価) 触媒の表面積測定(反応評価) 電極材の表面積測定(反応評価) |